軌道結構除應具有足夠的強度外,軌道彈性的保持非常重要,而軌道彈性又主要來自于扣件的絕緣緩沖橡膠墊板,當墊板用于高寒地區時,低溫不利于橡膠分子鏈段 的運動,彈性降低甚至失去彈性,致使橡膠制品性能下降。下面,我們采用低溫脆性溫度來衡量墊板的低溫性能,做以下試驗研究。

緩沖橡膠的低溫脆化試驗研究:

試驗設備:環儀儀器 耐低溫脆性測試儀

試驗標準:低溫脆性按 GB /T 1682 的規定進行

試樣原料:順丁橡膠( BR) 9000

測試分析:

低溫脆性按 GB /T 1682 的規定進行,在墊板成品上取樣。測試結果分為無裂痕、有裂痕和斷裂 3 種。選擇40℃,50℃,55℃ 和60 ℃ 共 4 個測試溫度。

試樣長為( 25.0 ± 0.5) mm, 寬為( 6.0 ± 0.5) mm,厚為( 2.0 ± 0.3) mm。每塊墊板取 3 個試樣,要求均無破壞。

試驗結果分析:

1.膠料比例的影響

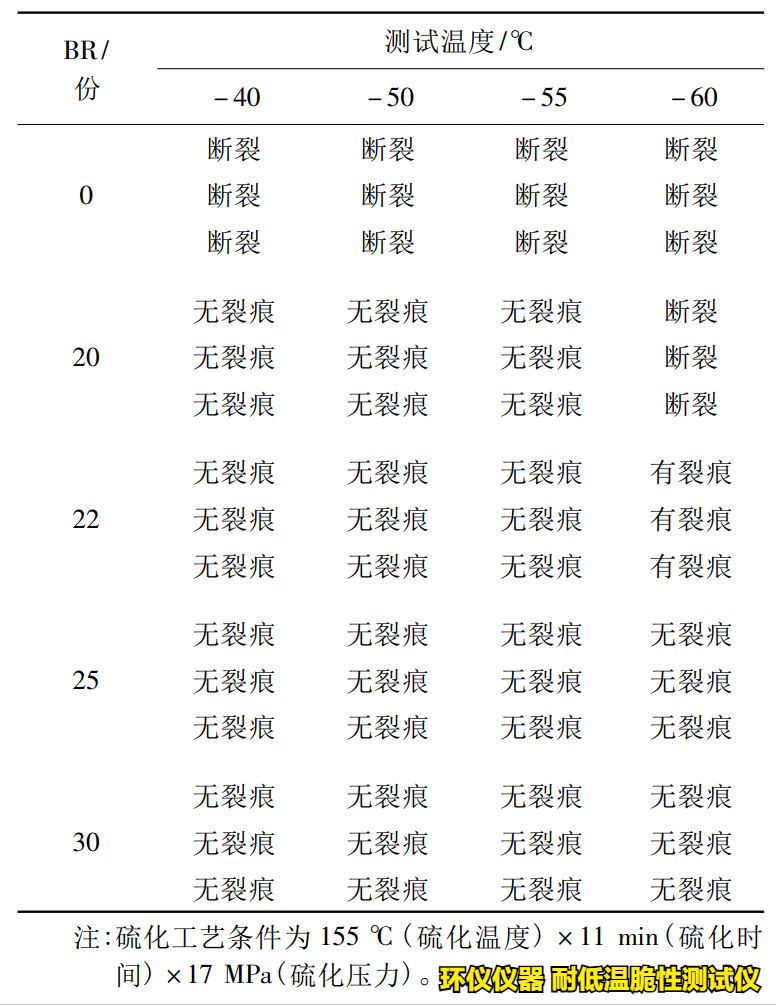

下表為不同BR含量墊板的低溫脆性試驗結果。

可見, 4 種BR含量墊板的低溫脆性溫度的大小順序為T0 > T20 > T22 > T25 > T30, 當 BR含量為 0 時,-40℃,-50℃,-55℃ 和-60℃ 4 個溫度下試樣全部斷裂; 隨著BR含量的增加,試樣的低溫脆性溫度降低,低溫性能有所改善,當BR含量達到 25 份時,4 個溫度下的試樣都無裂痕。

2.增塑劑的影響

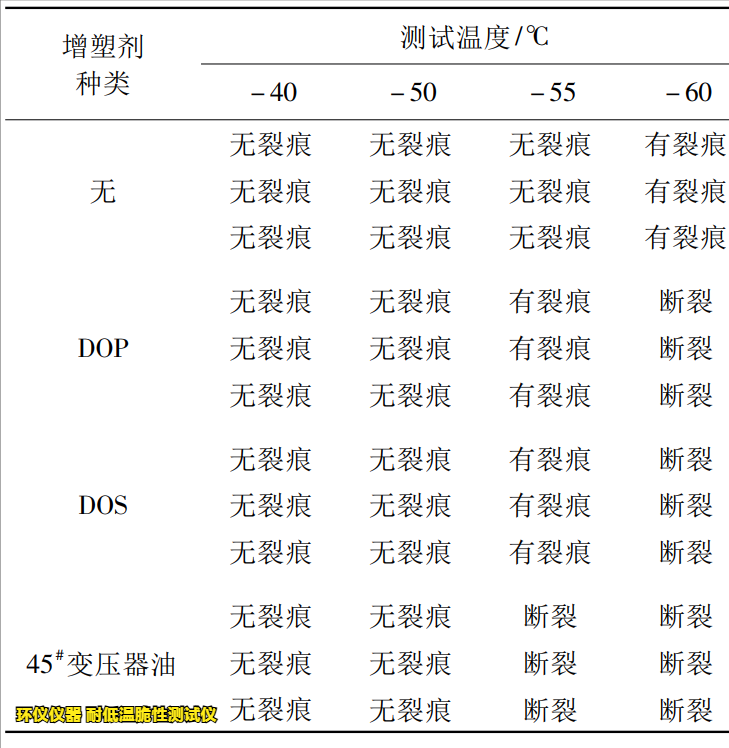

選用BR為 22 份的配方,來研究增塑劑對墊板低溫性能的影響。選用 DOP,DOS 和 45 # 變壓器油 3 種增塑劑,試驗結果見下表。

由表可見,含有 DOP,DOS 和 45 #變壓器油 3 種增塑劑墊板的脆性溫度均高于不含增塑劑墊板,并沒有改善墊板在-60℃ 的低溫性能。研究表明增塑劑能夠改善極性橡膠的低溫性能,而此結果顯示增塑劑 DOP, DOS 和 45 # 變壓器油對墊板的低溫性能不利。

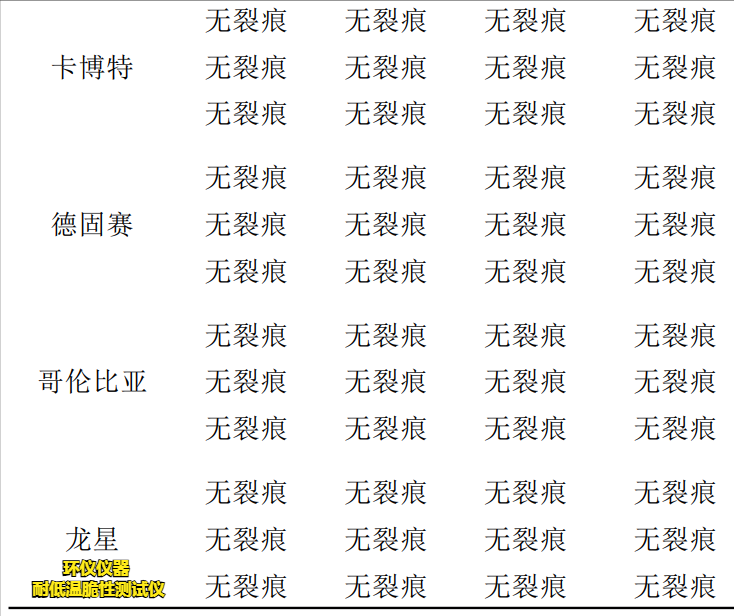

3.炭黑的影響

由下表可見,采用卡博特、德固賽、哥倫比亞和龍星炭黑 N330 生產的墊板低溫脆性溫度均不高于-60 ℃。這 4 個不同的炭黑對墊板的低溫性能的影響并沒有本質性的區別。

4.硫化工藝條件的影響

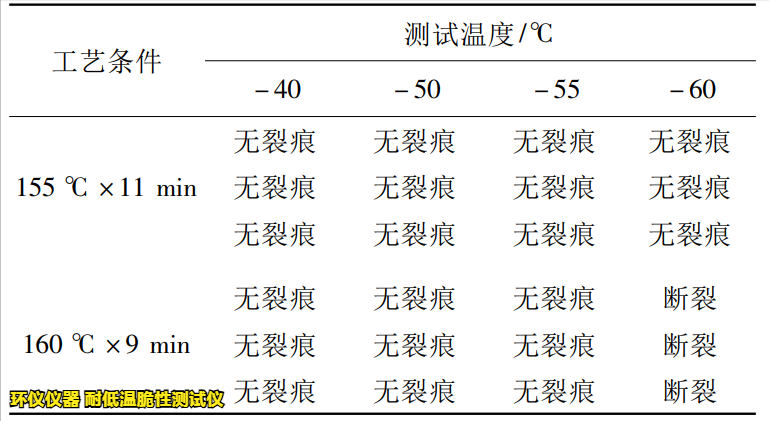

選用BR為 25 份、無增塑劑的配方進行硫化工藝試驗,結果見下表。

由表可見,在 155 ℃ × 11 min 工藝條件下生產的墊板的低溫脆性溫度比在 160 ℃ × 9 min 工藝條件下生產的墊板低。說明低溫慢速硫化工藝相對于高溫快速硫化工藝更有利于墊板的低溫性能。

試驗總結:

1) 膠料中BR的含量越高,墊板的低溫性能越好。

2) 增塑劑 DOP, DOS 和 45 # 變壓器油對提高墊板在-60 ℃ 的低溫性能不利。

3) 選用不同的炭黑對墊板的低溫性能的影響沒有本質性的區別。

4) 低溫慢速硫化工藝相對于高溫快速硫化工藝更有利于墊板的低溫性能。

以上就是緩沖橡膠的低溫脆化試驗,如有試驗疑問,可以咨詢環儀儀器相關技術人員。